Technologien

Wir beherrschen ein umfangreiches Spektrum an Technologien und sind damit führend in unserer Industrie. Unser Angebot erstreckt sich über die gesamte Wertschöpfungskette in der Herstellung keramischer Produkte und Komponenten. Zusätzlich fertigen wir selbst unsere anspruchsvollen formgebenden Werkzeuge sowie eine große Auswahl spezifischer Bearbeitungsmaschinen - auch mit teils hohem Automatisierungsgrad.

Formgebung

Verfahren im Detail

Unsere Fertigungsstandorte beherrschen sämtliche formgebende Verfahren für technische Keramik. Unseren Kunden können wir daher alles bieten von der Fertigung komplexer Prototypen, über anspruchsvolle Kleinserien bis hin zur Großserienfertigung unter attraktiven Kostenstrukturen.

Spritzgießen

Freiheitsgrade in der Formgebung

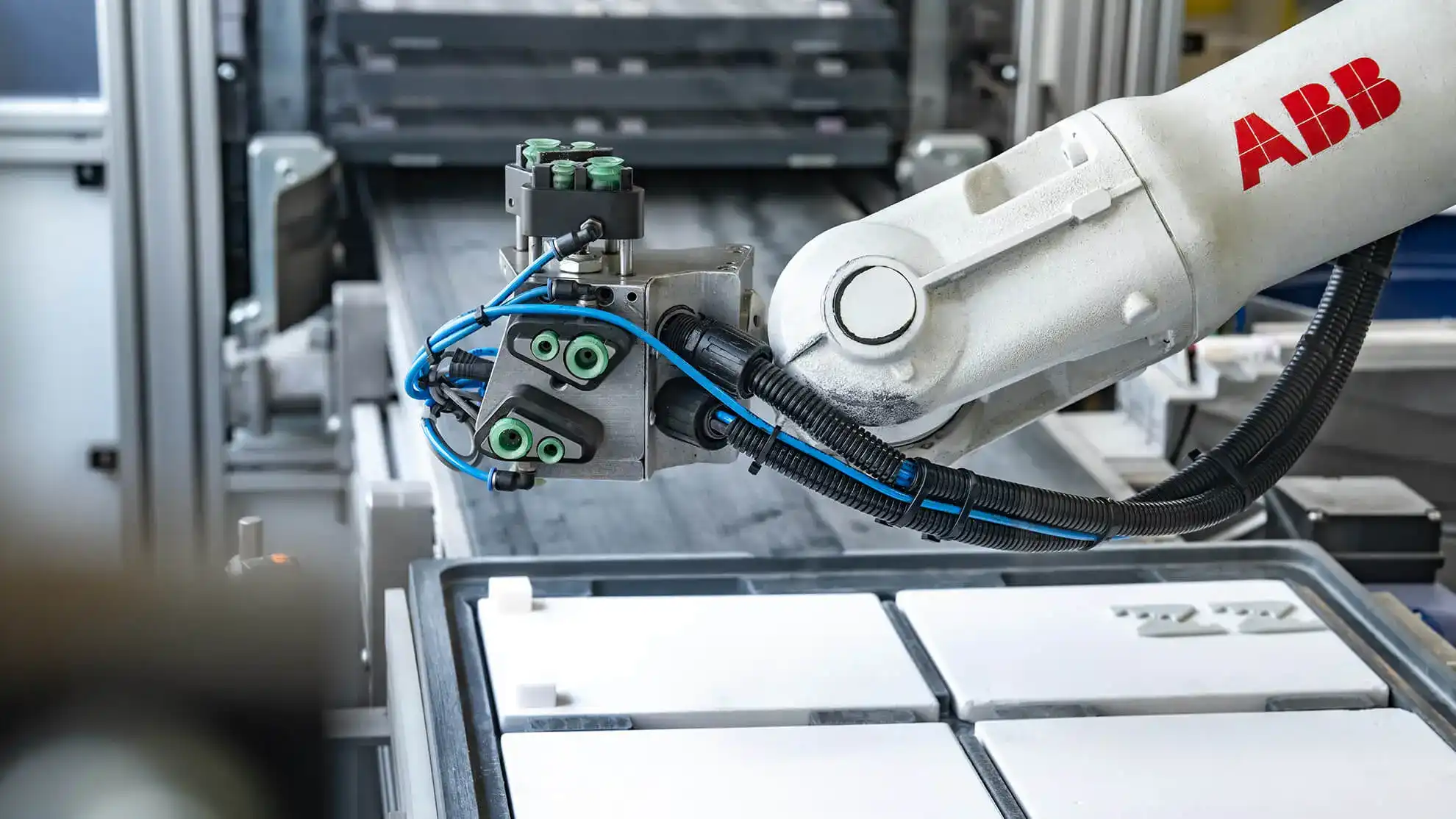

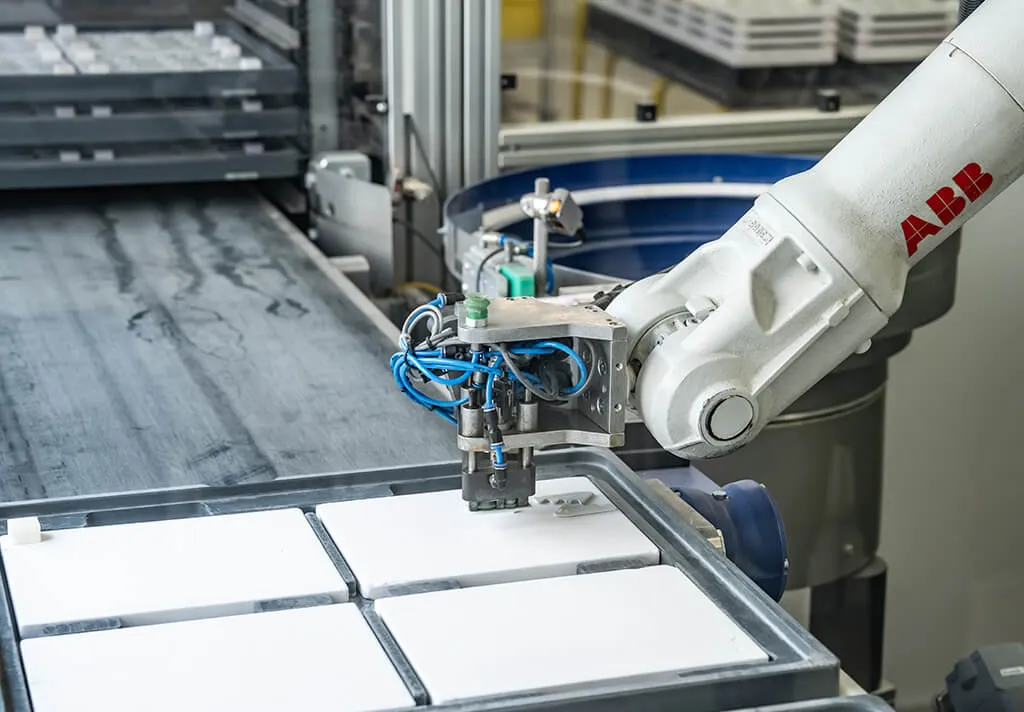

Analog zu Kunststoffen können auch keramische Formteile im Spritzgussverfahren hergestellt werden. Dieses Verfahren eröffnet zusätzliche Freiheitsgrade in der Formgebung, vor allem bei Freiformflächen und filigranen Strukturen. Dabei kommen auch anspruchsvolle Werkzeuge wie Ausspindelwerkzeuge und die Vakuumtechnologie zum Einsatz. Mit über 20 Spritzgussmaschinen, die mit selbst entwickelten Automatisierungen ausgestattet sind, können wir nicht nur große Stückzahlen, sondern auch sehr komplexe Bauteilgeometrien realisieren. Auch das Umspritzen von Bauteilen zählt in unser Kompetenzspektrum.

Uniaxiales Pressen

von 2 bis 1600 Tonnen

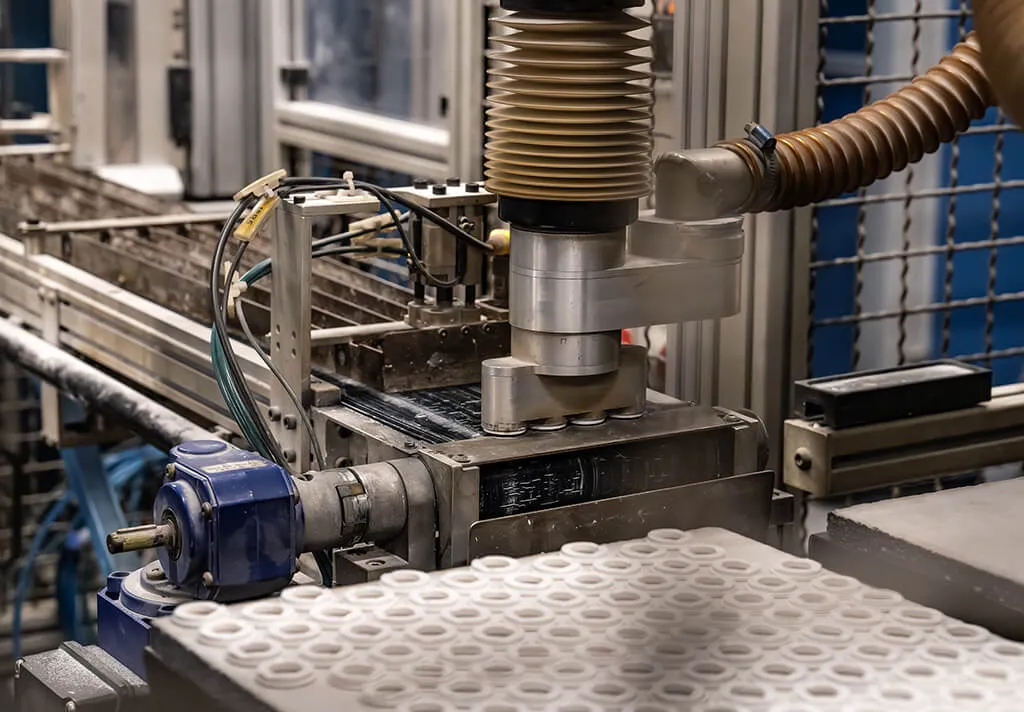

Bei diesem Verfahren werden Keramikgranulate in formgebenden Werkzeugen aus Stahl, Hartmetall oder Keramik zu Formteilen verdichtet.

- Herstellung von Prototypen bis hin zu Großserien

- Mikroteile mit weniger als ca. 0,2 g Gewicht

- Großbauteile mit ca. 5 kg Gewicht

- bis zu 20 Fertigungszyklen pro Minute

- bis zu 30 Formteile pro Zyklus

Mit über 200 Pressautomaten mit Presskräften von 2t bis 1600t an fünf Standorten verfügt Rauschert über eine der umfangreichsten Fertigungskapazitäten der Industrie.

Grünbearbeitung

Aufwandsreduktion nach dem Sintern

Mit hoher Präzision können wir keramische Bauteile vor dem Sintern durch spanende Bearbeitung (Fräsen, Drehen) schnell und kostengünstig stark in Richtung der finalen Geometrie des Bauteils anpassen. Die Präzisionsbearbeitung am gesinterten Teil konzentriert sich so auf die Feinbearbeitung und kann in bestimmten Fällen sogar ganz entfallen. Damit können wir in erheblichem Umfang Zeit und Kosten für unsere Kunden einsparen.

Isostatisches Pressen

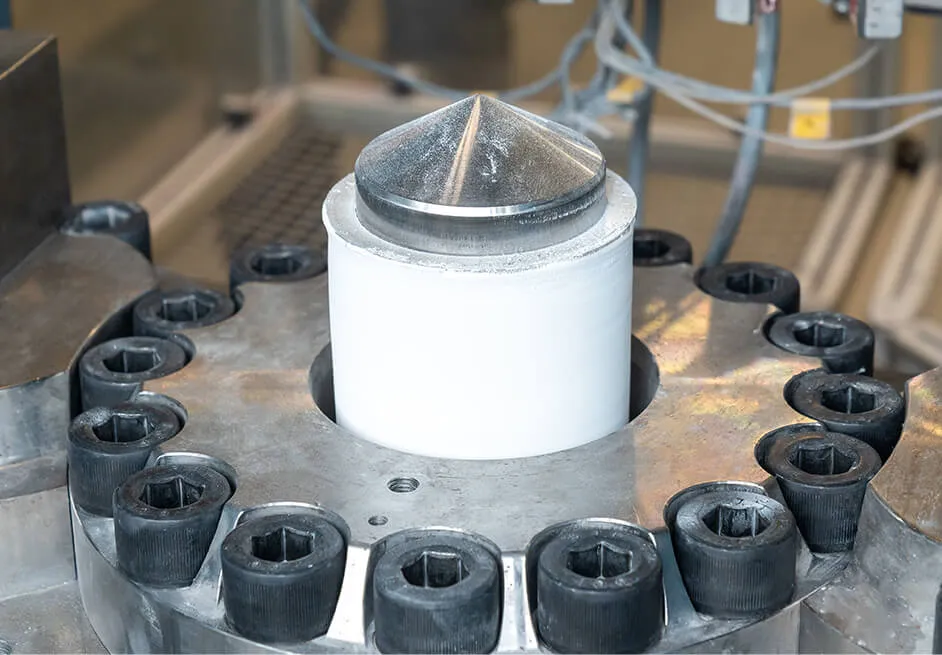

bis 4000 bar

Durch die gleichmäßige Verdichtung des Keramikgranulates von allen Seiten mit Drücken von bis zu 4000 bar können Formteile mit besonders hoher Qualität hergestellt werden. Mit mehreren Anlagen fertigen wir Keramikteile von bis zu 40kg Gewicht und Abmessungen bis zu einem Durchmesser von 500mm und einer Höhe von 1500mm.

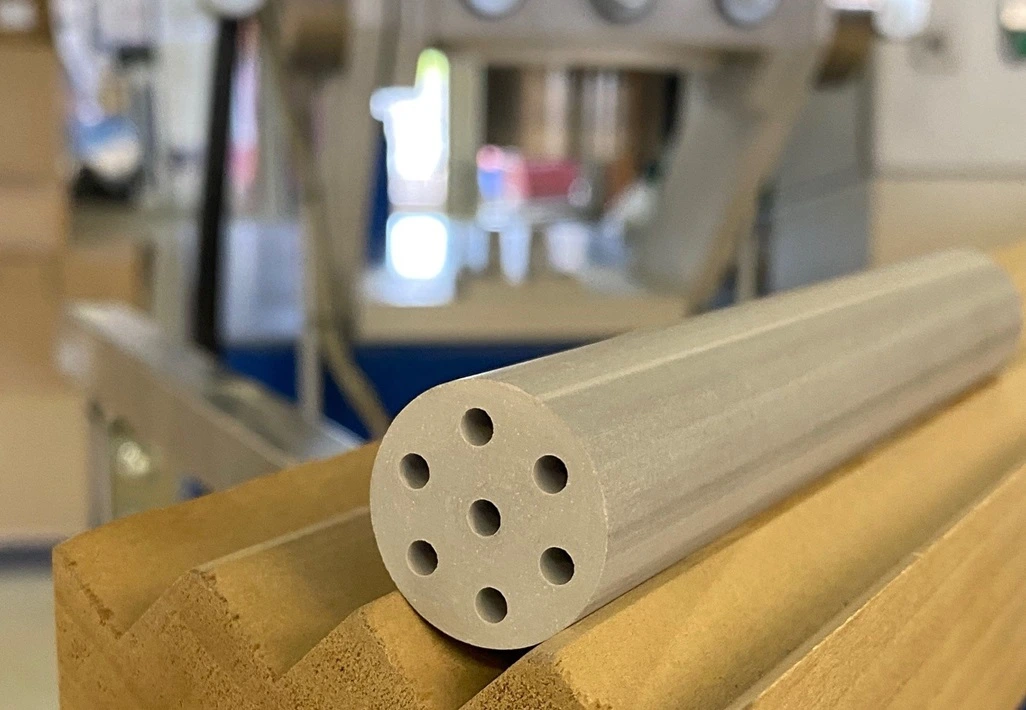

Extrudieren

große Geometrievielfalt

Wir beherrschen rotationssymmetrische Teile wie Rohre, Stäbe und Profile sehr effizient in einer großen Vielfalt an Geometrien. Mit mehr als 20 Extrusionsanlagen an fünf Standorten realisieren wir Teiledurchmesser von 1mm – 150mm und Längen bis zu 1200 mm. Spezialisiert sind wir auf filigrane Strukturen mit sehr geringem Durchmesser und Mehrlochrohre mit vielen Öffnungen, sowie keramische Wabenkörper bis zu 600 csi.

Gießen

Traditionelles Fertigungsverfahren

Durch die Anwendung dieses traditionellen Fertigungsverfahren auf moderne Hochleistungskeramiken können wir mit begrenztem Einrichtungsaufwand sehr komplexe und große Bauteile herstellen, allerdings auf kleinere Stückzahlen beschränkt. Hier produzieren wir auf der Basis eines Modells Gipsformen. In diese gießen wir speziell vorbereitete Schlicker, die nach einer Trocknungszeit das Entformen der Bauteile ermöglichen.

Additive Fertigung

Schnelle Prototypenfertigung

Wir bieten in Zusammenarbeit mit externen Partnern die Prototypenfertigung unter Nutzung des Lithographieverfahrens an. In Vereinbarung mit der RWTH Aachen entwickeln wir ein innovatives Druckverfahren unter der Verwendung wässriger Schlicker. Dieses Verfahren verwendet die gleichen keramischen Materialien wie die spätere Serienfertigung, sodass repräsentative Prototypen hergestellt werden. Die Feedstocks können wir selbst kostengünstig herstellen, sodass die additive Fertigung auch im industriellen Serieneinsatz wirtschaftlicher wird.

Neben der Herstellung keramischer Bauteile setzen wir serienmäßig die additive Fertigung von Werkzeugformteilen aus Stahl im Lasersinterverfahren ein.